AMOLED柔性屏技术作为现代显示领域的前沿突破,正深刻重塑人机交互的形态与体验,其以自发光、柔性可弯折、色彩表现卓越等特性,从智能手机延伸至折叠屏设备、汽车显示、可穿戴设备等多个场景,成为推动显示技术迭代的核心引擎,以下从技术原理、核心优势、产业链现状、应用挑战及未来趋势等维度展开详细分析。

技术原理:从材料科学到结构设计的系统性创新

AMOLED(Active-Matrix Organic Light-Emitting Diode)柔性屏的本质,是在传统AMOLED基础上通过材料创新与结构优化,实现屏幕的弯曲、折叠甚至卷曲,其技术核心可拆解为三个层面:

自发光与驱动原理

与LCD依赖背光模组不同,AMOLED每个像素点由有机发光材料构成,在电流驱动下自主发光,柔性AMOLED的驱动层采用薄膜晶体管(TFT)作为开关,主流技术包括低温多晶硅(LTPS-TFT)和氧化物TFT(如IGZO),LTPS-TFT迁移率高、功耗低,适合小尺寸柔性屏;氧化物TFT则在大尺寸、均匀性上更具优势,二者共同解决了柔性屏在弯折状态下的信号稳定性问题。

柔性基板:从刚性到可弯折的跨越

传统AMOLED采用玻璃基板,而柔性屏的核心突破在于使用聚酰亚胺(PI)基板,PI材料具有耐高温(>300℃)、高韧性(弯折半径可达1mm以下)、低热膨胀系数等特性,为屏幕提供了可弯折的“骨架”,基板表面需进行超薄化处理(厚度通常低于30μm),并增加缓冲层以防止弯折时产生裂纹。

封装技术:保障柔性屏的寿命与可靠性

有机发光材料对氧气和水分敏感,传统AMOLED采用玻璃封装,而柔性屏需适配可弯折的封装方案,目前主流技术包括:

- 薄封装(TFE):通过原子层沉积(ALD)在PI基板上交替沉积无机层(如Al₂O₃、SiNₓ)和有机层,形成“无机/有机”多层复合封装膜,厚度不足1μm,同时阻隔水氧渗透。

- 封装盖板:采用超薄玻璃(UTG,厚度<0.1mm)或透明聚酰亚胺薄膜作为外层保护,兼顾弯折性能与抗刮擦能力。

核心优势:重新定义显示体验的竞争力

AMOLED柔性屏的技术优势,使其在高端显示市场快速替代传统LCD,并推动产品形态创新:

显示性能:自发光带来的极致体验

- 色彩表现:每个像素点独立发光,可实现真正的纯黑(像素不发光),对比度接近无限:1,色域覆盖可达110% NTSC以上,色彩鲜艳且过渡自然。

- 响应速度:微秒级响应速度,无拖影,适合动态场景(如游戏、视频),同时支持高刷新率(120Hz/144Hz甚至更高),提升交互流畅度。

- 功耗优化:显示纯黑画面时无功耗,且局部调光技术可降低整体能耗,配合柔性屏带来的设备小型化趋势,延长终端续航。

柔性特性:形态自由的交互革命

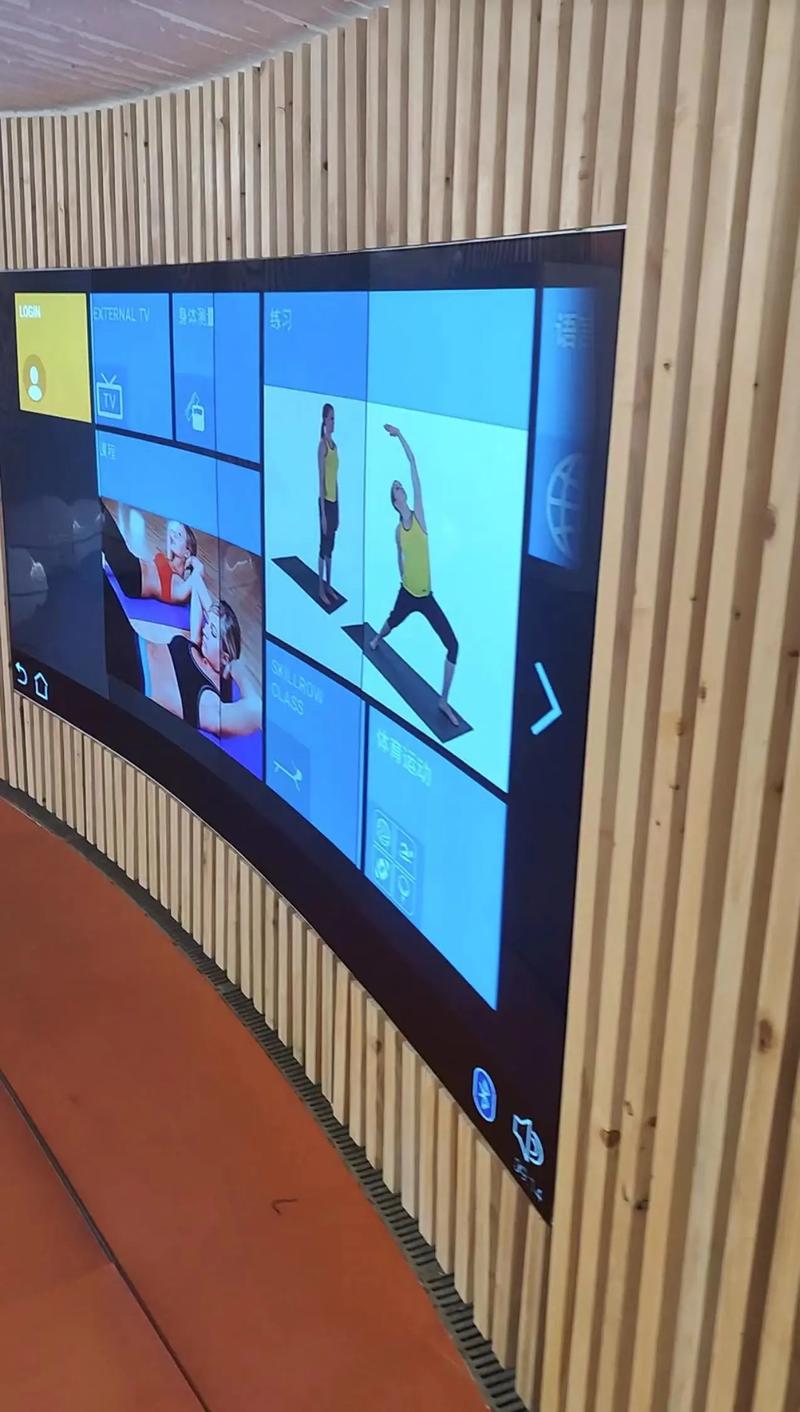

- 弯折与折叠:可实现180°-360°弯折,支撑折叠屏手机(如横向折叠、竖向折叠)、卷轴屏电视等形态,设备在展开时提供大屏体验,折叠后便携收纳。

- 可穿戴适配:贴合人体曲线,应用于智能手表、手环时,可实现无感佩戴,甚至开发曲面屏、环屏等异形设计。

设计自由度:打破形态限制

柔性屏的薄、轻、韧特性,为终端产品提供了更多设计空间,手机边框可进一步收窄(屏占比超过95%),汽车中控屏可贴合曲面中控台,医疗设备可穿戴式监测屏可贴合皮肤。

产业链现状:上游材料到下游应用的协同发展

AMOLED柔性屏产业链长、技术壁垒高,全球呈现“韩企主导、中企追赶”的格局:

上游:材料与设备的核心壁垒

- 发光材料:美国UDC(磷光材料)、日本住友化学(荧光材料)占据主导,国内在OLED材料领域逐步突破,但高端材料仍依赖进口。

- 驱动芯片:三星、LG、京东方等面板厂需定制TFT驱动芯片,国内如汇顶科技、中颖电子在柔性屏驱动芯片领域加速布局。

- 核心设备:蒸镀机(日本Tokki垄断)、曝光机(ASML)、ALD设备(应用材料)等高价值设备仍被国外企业主导,国产化率不足20%。

中游:面板制造的技术竞赛

- 三星显示(SDC):全球柔性AMOLED龙头,市场份额超60%,技术覆盖“折叠屏(如Galaxy Z系列)、卷曲屏(Galaxy Rollable)”等形态,良率超90%。

- LG Display(LGD):专注于大尺寸柔性OLED(如电视、车载屏),采用“WOLED”技术(无RGB滤光片),色彩更纯净,功耗更低。

- 国内面板厂:京东方(BOE)、华星光电(CSOT)、维信诺(Visionox)快速崛起,2025年国内柔性AMOLED面板全球份额超35%,京东方折叠屏手机出货量已进入全球前三。

下游:终端应用的场景拓展

- 智能手机:折叠屏手机成为柔性屏核心应用,2025年全球折叠屏手机出货量超1400万台,三星、华为、小米、OPPO等品牌加速布局。

- 汽车显示:中控屏、仪表盘、HUD(抬头显示)等应用渗透率快速提升,LGD、京东方等车企推出“一体化曲面屏”,尺寸可达15英寸以上。

- 可穿戴设备:Apple Watch、华为Watch等高端智能手表采用柔性OLED,屏幕占比超80%,支持常亮显示(AOD)功能。

应用挑战:技术成熟与成本控制的平衡

尽管AMOLED柔性屏优势显著,但大规模应用仍面临多重挑战:

寿命与可靠性问题

有机发光材料的衰减速度高于无机材料,柔性屏在反复弯折后可能出现“亮点”“暗点”或色偏,目前主流柔性屏的寿命约30万小时(静态使用),但动态弯折寿命仅10万-20万次,需进一步优化材料稳定性与封装技术。

成本控制压力

柔性屏制造工艺复杂,蒸镀、封装等环节良率提升难度大,导致成本高于LCD,以折叠屏手机为例,柔性屏模组成本占整机成本的30%-40%,制约了中低端市场渗透。

创新形态的实用性瓶颈

部分折叠屏设备存在“折痕明显”“厚度偏厚”“应用适配不足”等问题,横向折叠屏展开后厚度达7mm以上,重量超250g,便携性优势减弱;部分APP未针对折叠屏优化,多任务体验待提升。

环境与可持续性挑战

PI基板、有机材料等回收难度大,且生产过程中的能耗较高(蒸镀工艺需高温真空环境),需开发环保材料与绿色制造工艺。

未来趋势:技术迭代与场景深化的方向

AMOLED柔性屏技术正朝着“更高性能、更低成本、更多形态”的方向演进:

技术创新:突破性能极限

- 材料革新:开发磷光+荧光混合发光材料,提升效率与寿命;探索钙钛矿量子点OLED,色域可达150% NTSC以上。

- 结构优化:采用“屏下摄像头+屏下指纹”一体化设计,实现真全面屏;超薄柔性基板(厚度<20μm)将弯折半径缩小至0.5mm,支持“卷轴+折叠”复合形态。

- 封装升级:引入“自修复封装材料”,弯折损伤后可自动修复;石墨烯封装技术有望提升散热性能,降低功耗。

产业链国产化:打破海外垄断

国内面板厂在良率、产能上持续追赶,京东方成都第6代柔性AMOLED生产线月产能达9万片,维信诺合肥工厂实现“从材料到模组”一体化布局,国内企业加速蒸镀机、ALD设备等核心设备研发,国产化率有望在2030年提升至50%以上。

应用场景拓展:从消费到工业

- 消费电子:折叠屏手机向“轻薄化”发展(厚度<5mm),卷轴屏平板、可折叠笔记本将普及;AR/VR设备采用柔性屏,实现“轻量化+高PPI”。

- 汽车电子:曲面屏、透明屏、HUD融合显示成为趋势,尺寸向20英寸以上发展,支持多屏联动与智能交互。

- 医疗与工业:可穿戴柔性屏用于实时健康监测(如血糖、血氧),工业领域采用柔性屏作为可弯曲的交互终端,适应复杂作业环境。

智能化与集成化:显示与传感的融合

柔性屏将不再只是显示工具,而是集成触控、压力传感、指纹识别等多功能模组。“透明显示+触控”技术可应用于汽车天窗,实现交互式导航;“柔性屏+生物传感器”可监测心率、血氧等生理指标,推动健康管理智能化。

相关问答FAQs

Q1:AMOLED柔性屏的“折痕”问题是如何产生的?如何解决?

A1:折痕主要源于柔性屏弯折时,基板、封装层、发光材料层不同材料的形变差异导致的微观结构凹陷,目前解决方案包括:①采用超薄柔性玻璃(UTG)作为盖板,提升表面平整度;②优化PI基板的厚度与弹性模量,减少弯折时的应力集中;③通过“多层复合封装”技术降低材料层间的界面应力,如三星的“超柔性折叠屏”通过UTG+柔性胶组合,折痕肉眼已几乎不可见,未来自修复材料的应用有望进一步消除折痕。

Q2:柔性AMOLED屏幕的寿命比传统LCD短吗?日常使用需要注意什么?

A2:是的,柔性AMOLED的寿命目前仍略低于LCD(LCD寿命约50万小时,柔性AMOLED约30万小时),主要因有机发光材料在电流和氧气作用下会逐渐衰减,日常使用建议:①避免长时间显示高亮度静态画面(如白色背景),可开启“像素偏移”功能;②减少弯折次数,避免在屏幕边缘施压;③避免在极端高温(>40℃)或低温(<0℃)环境下使用,防止材料加速老化,随着技术进步,柔性AMOLED寿命已逐步接近LCD,可满足日常使用需求。