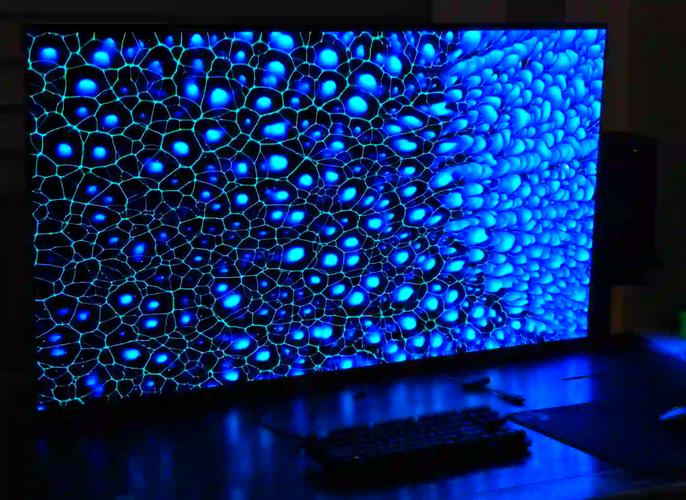

OLED大尺寸技术难点主要体现在材料、驱动、封装、成本及良率等多个维度,这些问题的解决直接决定了大尺寸OLED在电视、商用显示等领域的普及进程,从材料层面看,大尺寸OLED对有机发光材料的性能要求极高,尤其是红、绿、蓝三色材料的发光效率和寿命平衡,小尺寸OLED多采用蒸镀工艺,但大尺寸基板(如8.5代线以上)的蒸镀过程中,材料均匀性控制难度显著增加,边缘与中心的发光效率差异可能导致亮度不均,影响显示效果,蓝色OLED材料的寿命问题在大尺寸应用中更为突出,长时间工作下易出现色偏,而新型材料(如磷光材料)的开发又面临稳定性与成本的双重挑战。

驱动技术是大尺寸OLED的另一核心难点,由于OLED为电流型驱动,大尺寸面板需要更复杂的驱动电路设计,以应对高分辨率带来的数据传输压力,目前主流的LTPO(低温多晶氧化物)技术虽能实现动态刷新率调节,但在大尺寸基板上的集成难度较高,薄膜晶体管的均匀性直接影响显示画质,大尺寸OLED的驱动IC需支持更高的输出电流和更低的功耗,这对芯片设计和散热提出了更高要求,大尺寸面板的扫描驱动方式(如COF封装)在弯折或受力时易出现信号延迟,导致动态画面拖影,需通过优化驱动算法和封装结构来改善。

封装技术是大尺寸OLED可靠性的关键保障,OLED器件对水和氧气极为敏感,大尺寸面板在制造和使用过程中,封装层需确保基板边缘与中心区域的阻水阻氧性能一致,传统的玻璃封装难以满足柔性大尺寸OLED的需求,而薄膜封装(TFE)技术虽具备柔性优势,但在大面积沉积时易出现针孔或厚度不均,导致器件寿命下降,大尺寸面板的封装成本较高,多层复合封装结构的叠加进一步增加了工艺复杂度,如何在保证封装效果的同时降低成本,是技术突破的重要方向。

成本与良率问题制约着大尺寸OLED的规模化应用,大尺寸OLED的生产需要高世代线(如10.5代)的支持,但设备投资巨大,单条产线成本可达数百亿元,蒸镀工艺在大尺寸基板上的材料利用率较低(不足50%),导致原材料浪费严重,大尺寸面板的缺陷检测更为复杂,即使微小的灰尘或工艺偏差都可能导致整片面板报废,良率提升缓慢,行业内正通过改进蒸镀技术(如金属掩版优化)、开发喷墨打印工艺等方式降低成本,但喷墨打印在分辨率和色彩均匀性上仍需进一步突破。

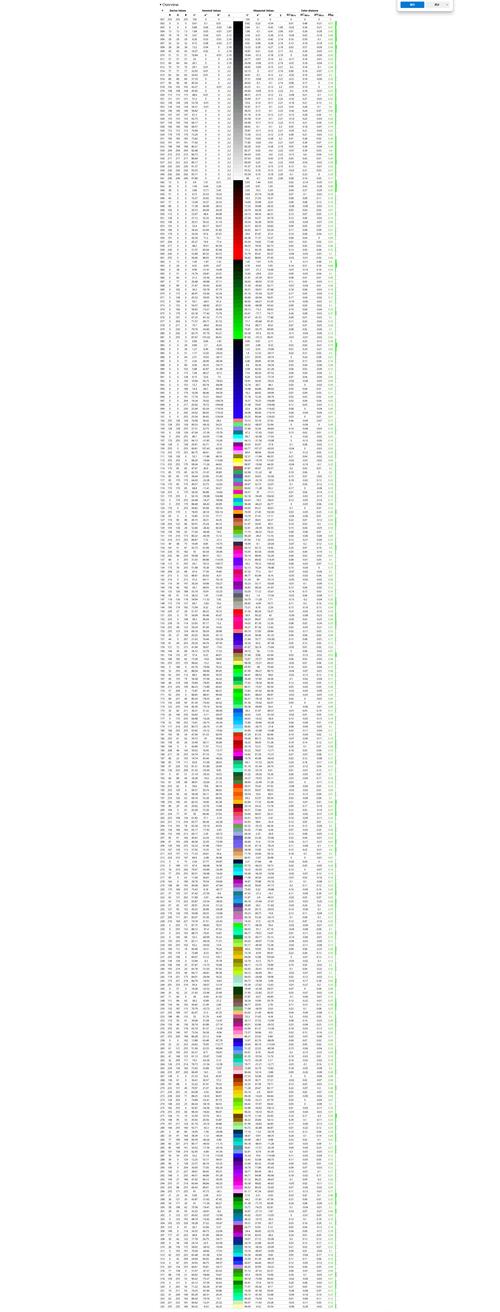

为更直观展示大尺寸OLED的技术难点及解决方案,可参考下表:

| 技术难点 | 具体挑战 | 主要解决方案方向 |

|---|---|---|

| 材料性能 | 蓝光材料寿命短、蒸镀均匀性差 | 开发磷光/延迟荧光材料、改进蒸镀工艺 |

| 驱动技术 | 高分辨率驱动复杂、功耗高 | 优化LTPO技术、设计高集成度驱动IC |

| 封装可靠性 | 大面积封装缺陷多、柔性封装难度大 | 多层薄膜封装、边缘强化封装结构 |

| 成本与良率 | 设备投资大、材料利用率低 | 喷墨打印技术、自动化缺陷检测 |

相关问答FAQs:

Q1:大尺寸OLED电视相比小尺寸OLED手机,技术难点有何不同?

A1:大尺寸OLED电视更关注亮度均匀性、寿命稳定性和成本控制,需解决高世代线生产中的材料浪费和良率问题;而小尺寸OLED手机侧重柔性显示、窄边框和触控集成,技术难点在于弯折可靠性和高PPI驱动,电视对蓝光寿命要求更高,因长时间工作更易出现色衰。

Q2:喷墨打印技术能否解决大尺寸OLED的成本问题?

A2:喷墨打印技术通过精确沉积材料可大幅提高利用率(可达90%以上),降低原材料成本,并避免蒸镀掩版的损耗,但目前该技术在分辨率(尤其是4K/8K以上)、色彩均匀性和大面积沉积一致性上仍需突破,且打印墨水的稳定性和器件寿命有待验证,短期内难以完全替代蒸镀工艺,但作为降本增效的重要方向,未来有望逐步应用于大尺寸OLED量产。