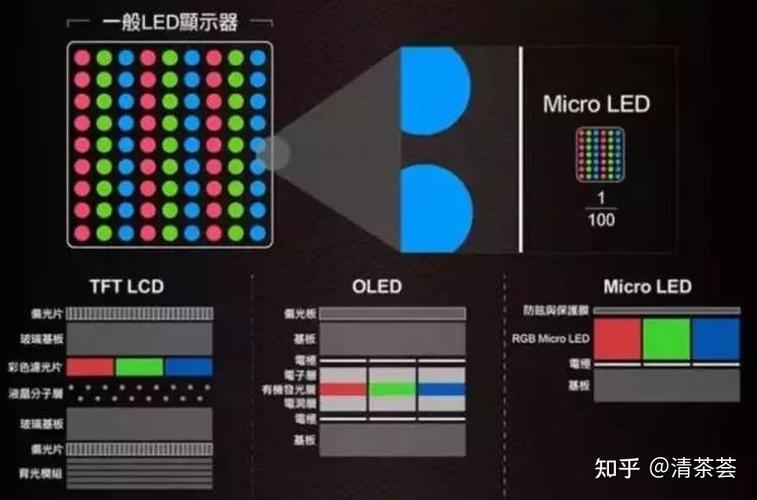

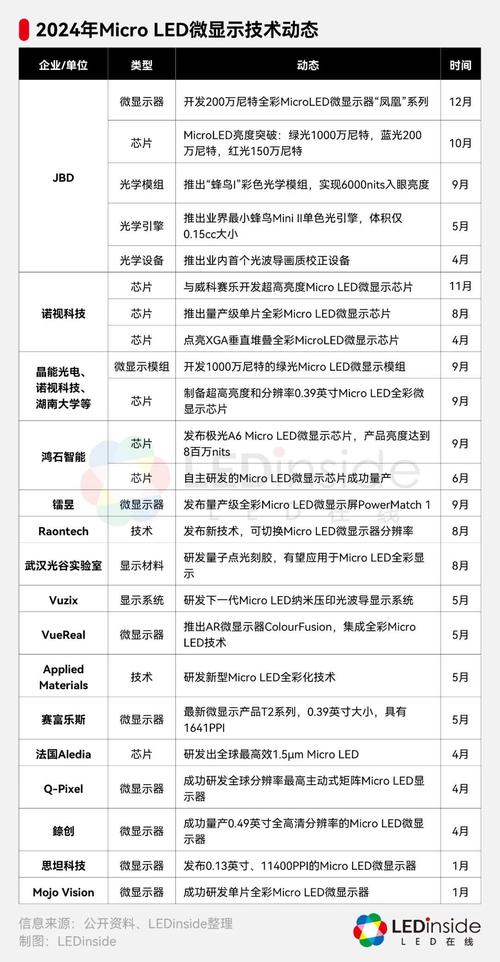

Micro LED技术作为下一代显示技术的核心方向,因其高亮度、高对比度、低功耗、长寿命及柔性化潜力等优势,被广泛应用于高端显示、AR/VR、智能穿戴等领域,其产业化进程仍面临诸多技术难点,制约着大规模商用,这些难点贯穿芯片制造、巨量转移、驱动集成、成本控制及可靠性等全产业链环节,需系统性突破。

Micro LED芯片制备与尺寸均一性挑战

Micro LED的核心在于将微米级LED芯片(通常小于100μm)阵列化集成,芯片制备环节的精度与一致性直接影响显示效果,外延片生长技术要求极高,需采用MOCVD(金属有机化学气相沉积)技术在蓝宝石、硅或碳化衬底上生长GaN基外延层,确保量子阱结构均匀,以避免不同芯片间的波长偏移(色差)和亮度差异,外延过程中的温度、气流压力等参数波动易导致材料缺陷,影响芯片发光效率。

芯片图形化与刻蚀工艺面临微米级线条精度控制难题,干法刻蚀中,等离子体损伤可能导致侧壁粗糙度增加,影响电流扩展;湿法刻蚀则需精确控制刻蚀速率与均匀性,避免芯片尺寸偏差,随着芯片尺寸缩小至50μm以下,P电极和N电极的制备难度显著提升,需采用高精度光刻与蒸镀工艺,确保电极对准精度优于±1μm,否则会增加串联电阻或漏电风险。

尺寸均一性是另一大难点,由于外延片厚度不均匀、刻蚀速率差异等因素,芯片的尺寸、厚度可能存在±5%以上的偏差,导致亮度不均,目前虽可通过分选工艺筛选,但会增加成本,且无法完全消除差异。

巨量转移技术:效率与良率的瓶颈

将数百万甚至数亿颗Micro LED芯片从生长衬底精准转移到驱动基板上,是实现显示面板制造的核心环节,也是当前产业化最大的瓶颈之一,巨量转移技术需满足“高速度、高精度、高良率、低成本”四大要求,但现有技术均存在局限。

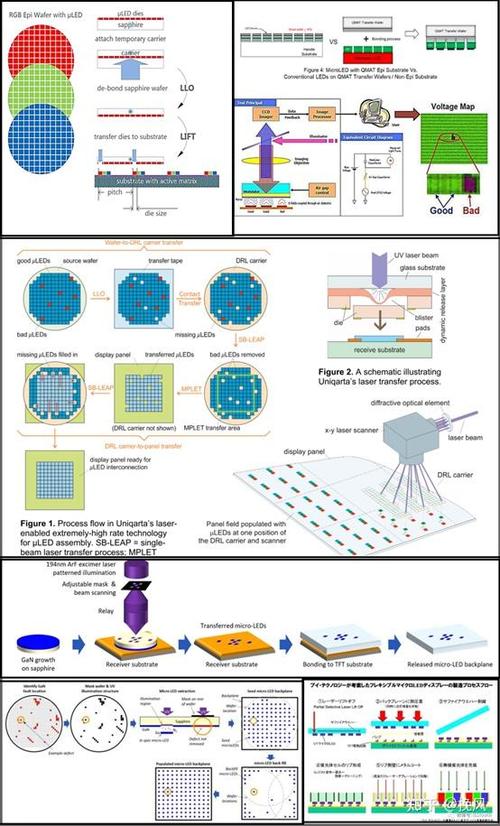

主流转移技术包括激光剥离(LLO)转印、印章转印、静电吸附转印等,LLO技术利用激光照射破坏GaN与衬底间的键合层,实现芯片剥离,但激光能量易损伤芯片,且转移精度通常在±3μm以上,难以满足4K/8K分辨率需求;印章转印通过弹性印章(如PDMS)拾取芯片并转移,虽精度可达±1μm,但印章易磨损,且拾取率受芯片尺寸、表面形貌影响,单次转移良率难以稳定99.999%以上(百万级转移需低于0.1ppm缺陷率);静电吸附转印依赖电极阵列控制吸附力,但易受环境湿度影响,且对芯片形状一致性要求极高。

转移后芯片的键合可靠性(如锡膏、银浆键合)与修复工艺也是难点,转移过程中可能出现的芯片缺失、偏移、倾斜等缺陷,需通过视觉检测与二次补片修复,但补片效率低(每小时仅可修复数千颗),且易引入新的位置偏差,严重影响生产效率。

驱动集成与电路设计复杂性

Micro LED显示面板需为每个像素点配置独立驱动电路,以实现灰度控制与动态刷新,由于芯片尺寸微小,驱动IC与像素电路的集成面临高密度布线挑战,目前主流方案包括“COF(薄膜上芯片)+驱动IC”和“CMOS背板驱动”,但均存在局限。

COF方案需将驱动IC通过封装工艺连接到柔性基板上,再与Micro LED芯片阵列对接,但驱动IC的引脚数量随分辨率增加而激增(如4K面板需超千万根信号线),导致基板布线间距需压缩至10μm以下,制造难度大;CMOS背板方案将驱动电路直接集成在硅基板上,虽可提升集成度,但硅基板成本高昂(尤其是大尺寸面板),且硅的热膨胀系数(2.6ppm/℃)与蓝宝石(7.4ppm/℃)或玻璃(3.3ppm/℃)不匹配,长期使用易导致芯片脱落或电路失效。

Micro LED的驱动电流需精确控制(通常为1-10μA/像素),以避免亮度衰减与色偏,现有驱动IC的响应速度与功耗优化仍不足,尤其在高刷新率(如240Hz以上)应用场景下,信号延迟可能导致画面拖影。

成本控制与产业链协同

Micro LED的高成本是阻碍商化的关键因素,以65英寸4K面板为例,当前Micro LED模组成本约为LCD的10倍、OLED的5倍,主要源于芯片制程、巨量转移与检测环节。

芯片制程方面,Micro LED需采用GaN基工艺,其设备与材料成本远高于硅基LED;巨量转移环节,若以每小时100万颗芯片的转移速度计算,完成一块8K面板(约3300万像素)需33小时,且设备投资超亿元,摊销成本高;检测环节,需采用高分辨率AOI(自动光学检测)设备,对每颗芯片进行尺寸、亮度、色坐标等参数检测,单次检测耗时长达数小时。

产业链协同不足也制约成本下降,Micro LED涉及外延、芯片、转移设备、驱动IC、封装等数十个环节,各环节技术标准尚未统一,导致企业间协作效率低,芯片尺寸与转移印章的匹配度、驱动IC与像素电路的兼容性等问题,需跨企业联合攻关,但周期长、投入大。

可靠性与寿命问题

Micro LED面板的长期可靠性直接影响用户体验,尤其在高温、高湿、机械应力等环境下,易出现性能衰减。

芯片与基板间的热膨胀系数差异(如GaN与硅基板差异超50%)会导致键合层在温度循环中产生疲劳裂纹,增加接触电阻;封装材料(如环氧树脂、硅胶)在紫外光照射下易老化,透光率下降,导致亮度衰减;Micro LED的电流密度较高(通常为10-100A/cm²),长期通电下量子阱材料可能产生缺陷,导致外量子效率(EQE)下降(即“效率衰减”)。

加速老化测试显示,部分Micro LED面板在1000小时连续工作后,亮度衰减可达10%-15%,距离消费电子要求的5年(43800小时)使用寿命仍有差距。

总结与展望

Micro LED技术的难点是系统性工程,需从材料创新、工艺优化、设备升级、产业链协同等多维度突破,开发新型转移技术(如自组装转印、流体自组装)提升效率与良率;采用GaN-on-Si外延降低芯片成本;通过集成化驱动设计(如TFT背板)简化电路等,随着技术进步,Micro LED有望在2025年后实现规模化商用,重塑显示产业格局。

相关问答FAQs

Q1:Micro LED与OLED相比,核心优势是什么?

A:Micro LED的核心优势在于更高的亮度(可达OLED的3-5倍)、更低的功耗(约为OLED的60%)、更长的寿命(超过10万小时,是OLED的2倍以上)以及无烧屏风险,Micro LED支持透明显示与柔性形态,且无有机材料老化问题,更适合AR/VR、车载显示等高要求场景。

Q2:当前Micro LED技术中,哪个环节的突破对降低成本最关键?

A:巨量转移技术是降低成本的关键环节,目前转移成本占Micro LED模组总成本的40%以上,若能将转移速度从100万颗/小时提升至1000万颗/小时,良率从99.99%提升至99.999%,同时实现转移设备国产化,可使模组成本降低50%以上,加速其替代LCD与OLED的进程。