现场总线工业控制网络技术是现代工业自动化领域的核心支撑技术,它通过一种全数字化、双向多站的通信方式,将现场设备(如传感器、执行器、PLC、DCS等)连接成网络,实现设备间的数据交互与协同控制,打破了传统4-20mA模拟信号传输的局限性,为工业系统的智能化、柔性化提供了关键技术保障,该技术起源于20世纪80年代,随着工业对控制精度、实时性和信息化要求的提升,逐步替代了点对点的硬接线方式,成为工业4.0和智能制造的重要基础设施。

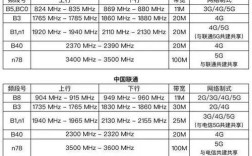

现场总线技术的核心在于其通信协议,不同协议在应用场景、技术特点上存在差异,主流的现场总线包括PROFIBUS、Modbus、CANopen、FF(Foundation Fieldbus)、HART等,PROFIBUS在制造业中应用广泛,支持主从通信和令牌传递,传输速率可达12Mbps;Modbus因其简单易用性,在楼宇自动化和小型设备控制中普及;CANopen基于CAN总线,适用于汽车电子和工业环境中的实时控制;FF则以过程工业为目标,支持功能块和设备描述语言,实现了控制与通信的深度融合;HART则在4-20mA模拟信号基础上叠加数字信号,兼顾了传统设备的兼容性与数字化需求,这些协议在物理层、数据链路层和应用层各有设计,例如PROFIBUS采用RS-485物理层,而FF支持H1(31.25Kbps)和HSE(100Mbps)两种速率,以适应不同现场环境。

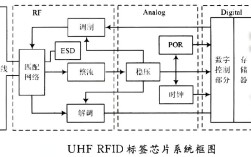

从技术架构看,现场总线网络通常采用分层结构,包括设备层、控制层和管理层,设备层通过总线连接现场智能设备,实现数据的实时采集与指令下发;控制层负责逻辑运算与控制策略执行,依赖现场总线的低延迟特性确保控制指令的及时性;管理层则通过网关与上层信息系统(如MES、ERP)集成,实现生产数据的追溯与分析,与传统控制网络相比,现场总线技术显著减少了线缆用量(可节省40%以上安装成本),降低了系统维护难度,并通过数字化传输提升了数据精度(可达0.1%),其即插即用的特性和新设备自动识别功能,缩短了系统调试周期,支持工厂的快速重构与扩展。

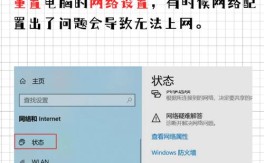

在实际应用中,现场总线技术面临的主要挑战包括协议兼容性、实时性和网络安全问题,不同厂商的设备可能因协议差异无法直接通信,需通过网关或协议转换器解决;而高实时性场景(如运动控制)则要求总线具备确定性传输能力,例如EtherCAT通过分布式时钟技术实现了微秒级同步,近年来,随着工业互联网的发展,现场总线与以太网的融合成为趋势,如PROFINET、EtherNet/IP等协议在保留现场总线优势的同时,实现了与IP网络的无缝对接,为工业数据的端到端传输提供了可能。

相关问答FAQs:

-

问:现场总线与传统工业控制网络(如DCS)的主要区别是什么?

答:现场总线采用全数字化双向通信,设备间可直接交换数据,减少了中间环节,布线成本低且灵活性高;传统DCS依赖集中式控制站,通过模拟信号传输,扩展性差且维护复杂,现场总线更适合分布式控制系统,而DCS在大型连续过程控制中仍有优势。 -

问:如何选择适合的现场总线协议?

答:选择需考虑应用场景(如制造业选PROFIBUS、过程工业选FF)、实时性要求(高速运动控制选EtherCAT)、设备兼容性(现有设备支持的协议优先)以及成本预算(小型系统可选Modbus),还需评估协议的扩展性和与上层信息系统的集成能力。