动力电池作为新能源汽车的核心部件,其技术水平直接决定了车辆的续航、安全、充电速度等关键性能,而比亚迪在动力电池领域的技术积累与突破,不仅推动了自身产品力的跃升,更引领了中国乃至全球动力电池产业的发展方向,比亚迪深耕动力电池技术二十余年,从早期的磷酸铁锂电池到如今的刀片电池、DM-i超级混动专用电池,再到布局固态电池等前沿技术,始终以“安全为前提、性能为核心、创新为驱动”的理念,构建了完整的技术护城河。

在电池体系创新方面,比亚迪率先突破磷酸铁锂电池的能量密度瓶颈,其“刀片电池”通过结构创新——将电芯长条形化如“刀片”般直接集成到电池包中,既提升了空间利用率(较传统电池包提升50%以上),又通过CTP(Cell to Pack)技术减少了模组数量,降低了成本,更重要的是,刀片电池通过了行业最严苛的针刺实验,无明火、无烟、无爆炸,彻底解决了磷酸铁锂电池的安全痛点,成为行业安全标杆,而在混动领域,比亚迪DM-i超级混动专用电池则以“高安全、长寿命、快充电”为核心,通过优化正极材料、负极结构及热管理系统,实现了满电状态下纯电续航里程超过120km,同时可满足3000次以上循环寿命,彻底打消了用户对混动电池衰减的顾虑。

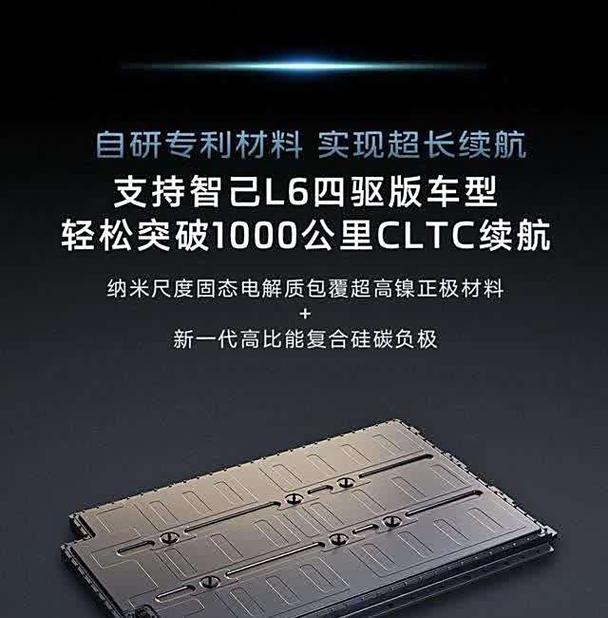

材料技术层面,比亚迪在正极材料上深耕磷酸铁锂(LFP)的同时,也布局了三元锂、高锰酸锂等多技术路线,以适应不同车型需求,其自主研发的“磷酸铁锂锰酸锂”复合正极材料,结合了磷酸铁锂的安全稳定与锰酸锂的高能量密度特性,进一步提升了电池性能,在负极材料方面,比亚迪采用硅碳复合负极技术,首次比容量可达350mAh/g以上,有效提升了电池的能量密度,比亚迪还通过自研的电池管理系统(BMS),实时监控电芯电压、温度、电流等参数,结合AI算法实现精准管理,确保电池在全生命周期内的性能稳定与安全。

制造工艺与智能化生产是比亚迪动力电池的另一大优势,其拥有全球领先的动力电池智能工厂,通过工业互联网、大数据、机器人等技术,实现了从配料、涂布、叠片到组装的全流程自动化生产,产品合格率达99.5%以上,比亚迪构建了“材料-电芯-电池包-回收”的全生命周期产业链,上游布局锂矿、正负极材料,下游回收退役电池并提炼锂、钴、镍等金属,实现了资源的循环利用,降低了对外部资源的依赖,践行了绿色发展理念。

展望未来,比亚迪已启动固态电池研发,其采用氧化物-聚合物复合固态电解质,能量密度有望突破400Wh/kg,充电时间可缩短至10分钟以内,预计2025年实现装车应用,比亚迪还在探索钠离子电池、无钴电池等新技术,以应对不同市场需求,巩固其在全球动力电池领域的领先地位。

相关问答FAQs

Q1:比亚迪刀片电池相比传统三元锂电池有哪些优势?

A1:刀片电池的核心优势在于安全性和成本控制,通过针刺实验验证,其在极端条件下无热失控风险,而三元锂电池在针刺时易起火爆炸;采用磷酸铁锂材料,循环寿命更长(可达3000次以上),且不含钴等贵金属,成本更低;CTP结构设计提升了空间利用率,相同电池包容量下可增加车辆续航10%-15%。

Q2:比亚迪在动力电池回收领域有哪些布局?

A2:比亚迪构建了“梯次利用-再生利用”的闭环回收体系,对于容量衰减至80%以下的退役电池,通过检测、重组后用于储能电站、低速电动车等场景;无法梯次利用的电池则通过拆解技术回收锂、钴、镍、铁等金属材料,其中锂回收率可达90%以上,实现了资源的循环利用,降低了环境污染和原材料成本。