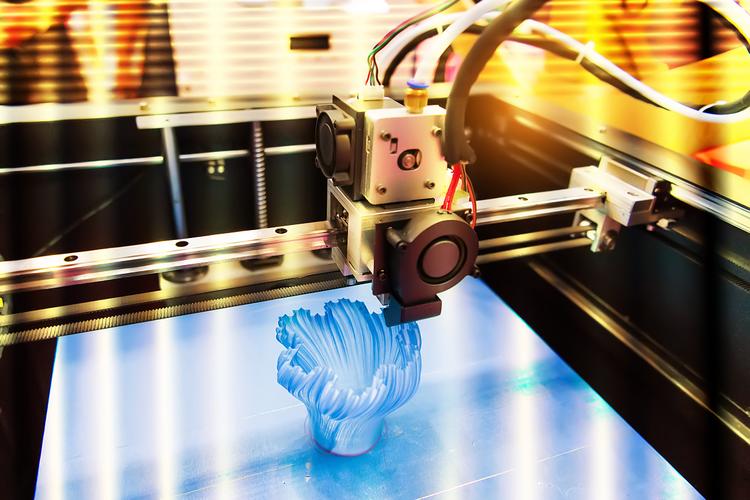

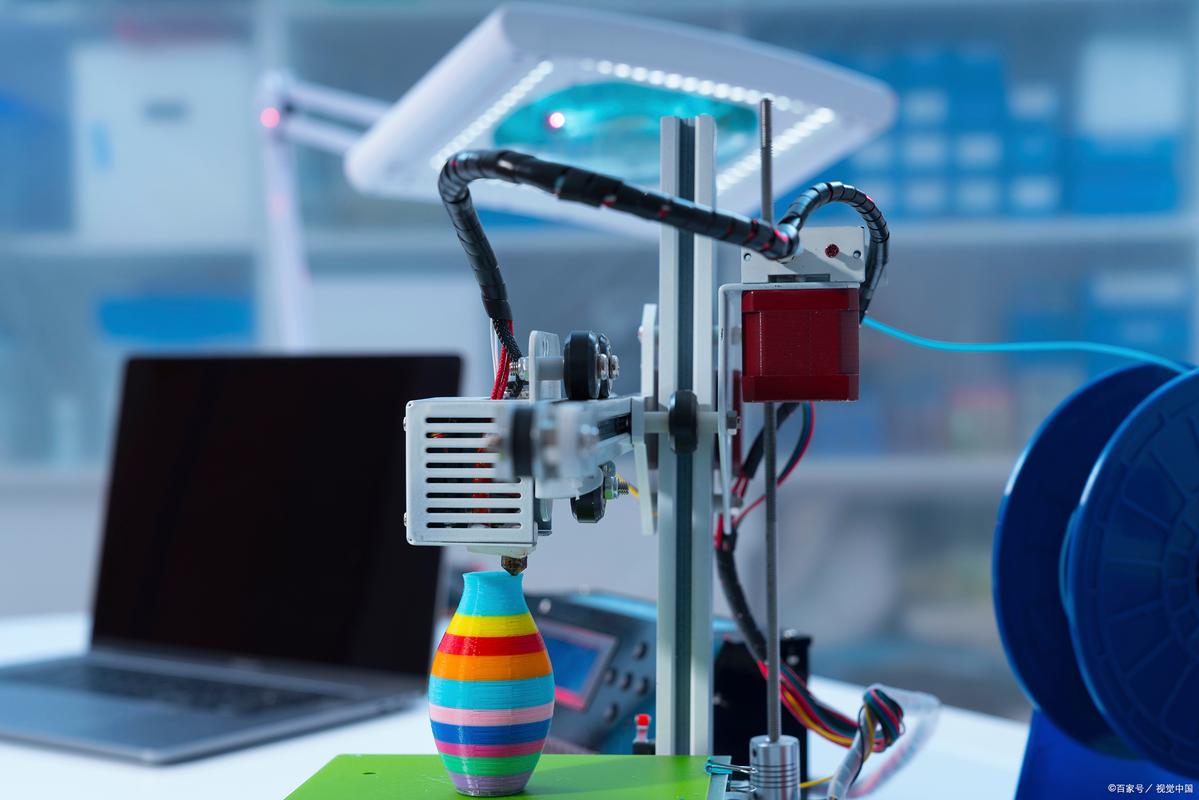

3D打印技术的最新技术进展近年来,3D打印技术在材料、精度、速度和应用领域等方面均取得了突破性进展,推动其从原型制造向规模化生产、医疗定制、航空航天等高端领域深度渗透,在材料创新方面,传统塑料、金属材料性能持续优化,同时生物材料、智能材料等新型材料不断涌现,金属3D打印中,钛合金、铝合金、高温合金等材料的打印工艺日趋成熟,通过激光选区熔化(SLM)、电子束熔融(EBM)等技术,已实现航空航天复杂结构件的高强度成型,如GE航空采用的3D打印燃料喷嘴,将零件数量从20个减至1个,减重25%,生物材料领域,水凝胶、胶原蛋白、聚己内酯(PCL)等可降解材料的应用,使得3D打印人体器官模型(如心脏、肝脏)、骨组织支架等成为现实,以色列公司利用患者细胞打印出全球首颗3D打印心脏,具备血管和心房结构,智能材料如形状记忆聚合物、电活性材料的研究,为4D打印(可随时间、温度等环境变化改变形状)奠定了基础,在柔性机器人、可穿戴设备中展现出潜力,打印精度与速度的提升是另一大突破,高精度技术方面,多光子聚合(MPP)打印分辨率已达纳米级别(如德国Nanoscribe的设备可打印200nm以下的微纳结构),适用于光子芯片、微流控芯片等精密器件,工业级金属打印机如EOS M 400,其构建尺寸达400mm×400mm×800mm,同时结合人工智能算法优化打印路径,将缺陷率降低30%以上,速度方面,连续液界生产(CLIP)技术通过氧气渗透抑制固化,实现传统光固化打印速度的100倍,而大幅面混凝土3D打印(如赢创工业的设备)已能以每小时15-25立方米的速度建造房屋墙体,大幅提升建筑打印效率,多材料与多工艺集成技术成为拓展应用的关键,单一材料打印已无法满足复杂功能需求,多材料3D打印技术可实现材料属性(如硬度、导电性、弹性)的梯度过渡,Stratasys的J850多材料打印机可同时打印刚性、柔性透明材料,用于制造消费电子产品的原型件,混合工艺方面,将3D打印与CNC加工、激光焊接结合,形成“打印-精加工-组装”一体化生产线,如美国洛克希德·马丁公司采用3D打印结合精密加工技术,生产卫星的轻量化结构件,生产周期缩短40%,应用场景的多元化进一步凸显技术价值,在医疗领域,个性化植入物(如髋关节、齿科植入体)已实现临床广泛应用,通过CT扫描数据建模,3D打印植入物与患者骨骼匹配度达99%,术后康复时间缩短50%,航空航天领域,SpaceX的SuperDraco发动机舱通过3D打印一体化成型,承受极端高温高压环境,大幅提升火箭可靠性,工业制造中,通用电气利用3D打印技术生产燃气轮机叶片,突破传统铸造工艺的尺寸限制,效率提升5%,在建筑、时尚、食品等领域,3D打印也展现出独特优势,如迪拜的3D打印办公楼、意大利设计师利用生物打印制作的“皮革”服装等。

相关问答FAQs

Q1:3D打印技术在医疗领域的最新应用有哪些突破?

A1:当前3D打印医疗领域的突破主要集中在个性化治疗和生物工程方向,一是个性化植入物,如钛合金骨科植入体、齿科冠桥等,通过患者专属数据建模,实现精准适配,已在国内多家医院开展临床应用;二是生物打印,利用细胞、水凝胶等材料打印具有生物活性的组织结构,如肝脏、皮肤等,部分产品进入动物实验阶段;三是手术规划模型,基于CT/MRI数据打印的3D器官模型,帮助医生复杂手术中精准定位,提高手术成功率30%以上。

Q2:多材料3D打印技术面临的主要挑战是什么?

A2:多材料3D打印的核心挑战在于材料兼容性与工艺控制,不同材料的热膨胀系数、固化收缩率等物理性质差异易导致界面分层、结构变形;多种材料的同时精确沉积对喷头精度、温度控制、路径规划要求极高,目前工业级设备多材料打印种类通常局限于2-4种,材料数据库不完善、后处理工艺复杂(如不同材料的同步固化)也限制了规模化应用,未来需通过跨学科协作开发专用材料与智能算法突破瓶颈。