纳米压印技术(Nanoimprint Lithography,NIL)作为一种高分辨率、高效率的纳米制造技术,近年来在半导体、光学器件、生物传感器等领域展现出巨大潜力,mate(通常指“匹配”或“适配”的概念)在纳米压印技术中扮演着关键角色,涉及模具与基板的匹配、工艺参数的匹配以及功能材料的匹配等多个维度,是实现高质量纳米结构复制和规模化生产的核心保障。

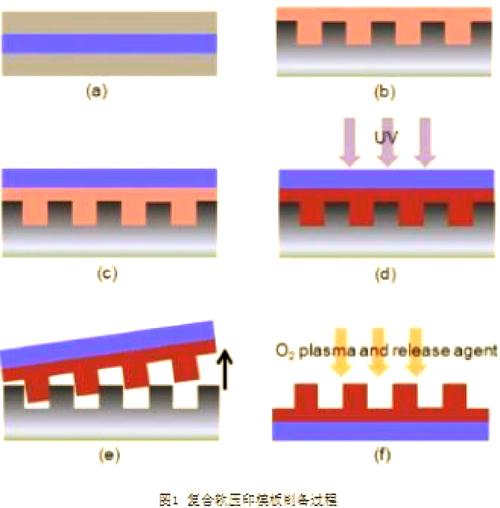

纳米压印技术的基本原理是通过机械方式将具有纳米图案的模具压印到涂有抗蚀剂的基板上,通过加热或紫外固化使抗蚀剂固化后脱模,从而将模具的纳米结构转移到基板上,这一技术的优势在于分辨率不受光衍射极限的限制,理论上可达到几纳米量级,且生产效率高,成本低廉,特别适合大规模制造,要实现这些优势,必须确保“mate”的精准性,即模具与基板之间的完美适配。

模具与基板的物理匹配是基础,模具的材料通常为石英、镍或聚合物,其热膨胀系数(CTE)、硬度、弹性模量等力学性能必须与基板材料(如硅、玻璃、柔性塑料等)相匹配,在热压印过程中,模具和基板会被加热到玻璃化转变温度以上,此时若两者的CTE差异过大,会导致冷却后结构变形或开裂,模具表面的平整度、粗糙度以及纳米图案的精度也需要与基板特性相匹配,以确保压印过程中压力均匀传递,避免图案缺陷,表1列举了不同模具材料与基板匹配时的关键考量因素。

工艺参数的匹配是决定压印质量的核心,纳米压印过程涉及温度、压力、时间等多个参数,这些参数需根据模具和基板的材料特性、抗蚀剂的黏度以及图案的复杂度进行精确匹配,以紫外固化纳米压印(UV-NIL)为例,紫外光的波长、强度、曝光时间需要与抗蚀剂的固化特性相匹配,以确保抗蚀剂完全固化且不发生收缩变形,压印压力的大小和分布也需匹配,压力过小会导致图案复制不完整,压力过大则可能损伤模具或基板,脱模过程的设计同样需要匹配,通过优化脱模角度、涂层或采用分层抗蚀剂结构,可有效减少脱模时的应力,避免结构损坏。

功能材料的匹配是拓展应用的关键,纳米压印技术不仅限于传统半导体制造,在柔性电子、光子晶体、生物芯片等领域,功能材料的匹配尤为重要,在柔性基板上压印导电图案时,导电油墨的黏弹性、固化温度需与柔性基板(如PET、PI)的耐热性和机械性能相匹配,以确保图案的导电性和基板的柔韧性不被破坏,在生物传感器应用中,抗蚀剂的生物相容性、表面化学特性需与生物分子(如抗体、DNA)的活性相匹配,以确保生物识别功能的有效性。

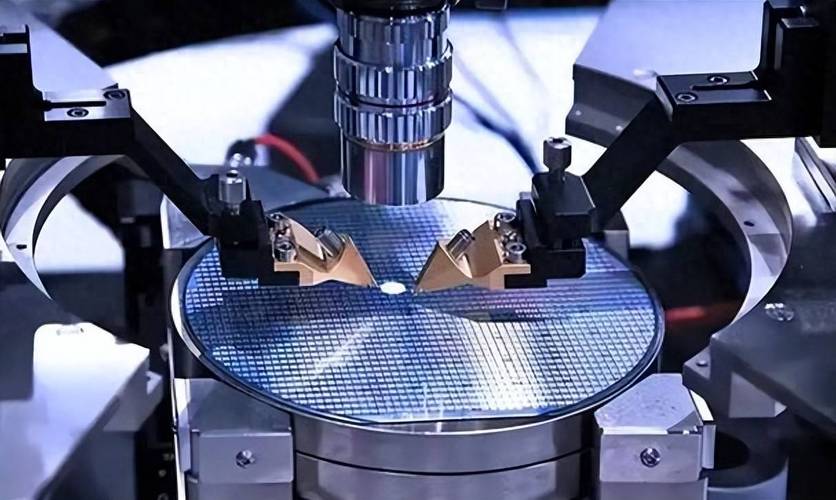

尽管纳米压印技术具有显著优势,但在实际应用中仍面临挑战,模具的磨损与寿命、大面积压印的均匀性、多层套刻精度等问题仍需通过材料优化、工艺改进和设备升级来解决,采用高硬度、低磨损的镍模具可提高模具寿命;通过改进压印头的压力控制系统可实现大面积均匀压印;结合对准技术可提升多层套刻精度。

随着技术的不断进步,纳米压印技术在更多领域的应用前景广阔,在半导体制造中,其可用于逻辑芯片、存储器等关键器件的纳米图案化;在光学领域,可制造超透镜、光子晶体等光学元件;在生物医学领域,可开发高灵敏度的生物传感器和组织工程支架,结合人工智能和大数据技术,实现工艺参数的智能匹配和优化,将进一步推动纳米压印技术的规模化应用。

相关问答FAQs

-

问:纳米压印技术中的模具材料如何选择?

答:模具材料的选择需综合考虑分辨率、耐用性、成本和工艺兼容性,石英模具具有高硬度、低热膨胀系数和优异的光学性能,适合高精度紫外压印;镍模具通过电铸成型,可复制精细图案且寿命长,适合大规模生产;聚合物模具成本低、易于加工,但硬度和耐热性较差,适合低温或柔性基板压印,选择时需根据具体应用场景匹配模具与基板的材料特性及工艺参数。 (图片来源网络,侵删)

(图片来源网络,侵删) -

问:纳米压印技术如何实现大面积均匀压印?

答:实现大面积均匀压印需从设备、模具和工艺三方面优化,设备上采用多点压力控制系统或柔性气囊压印头,可确保压力均匀分布;模具需保证高平整度和低形变,可通过精密加工和热处理减少应力;工艺上优化压印参数(如温度梯度控制、分段加压)和抗蚀剂涂覆工艺(如旋涂均匀性),并结合脱模技术(如超临界CO₂脱模)减少边缘效应,从而提升大面积压印的均匀性和一致性。